风电紧固件全生命周期管理迈入高质量时代

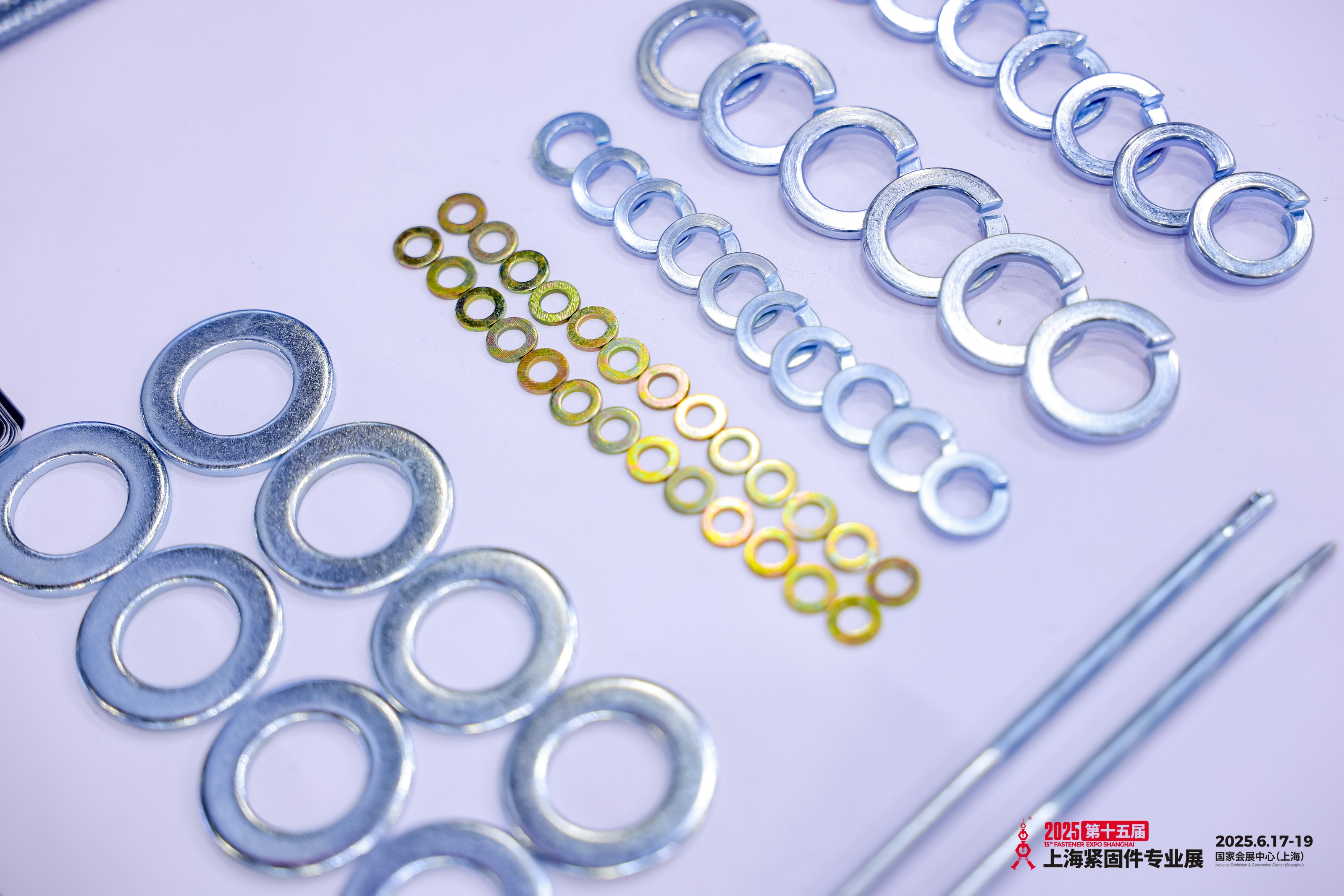

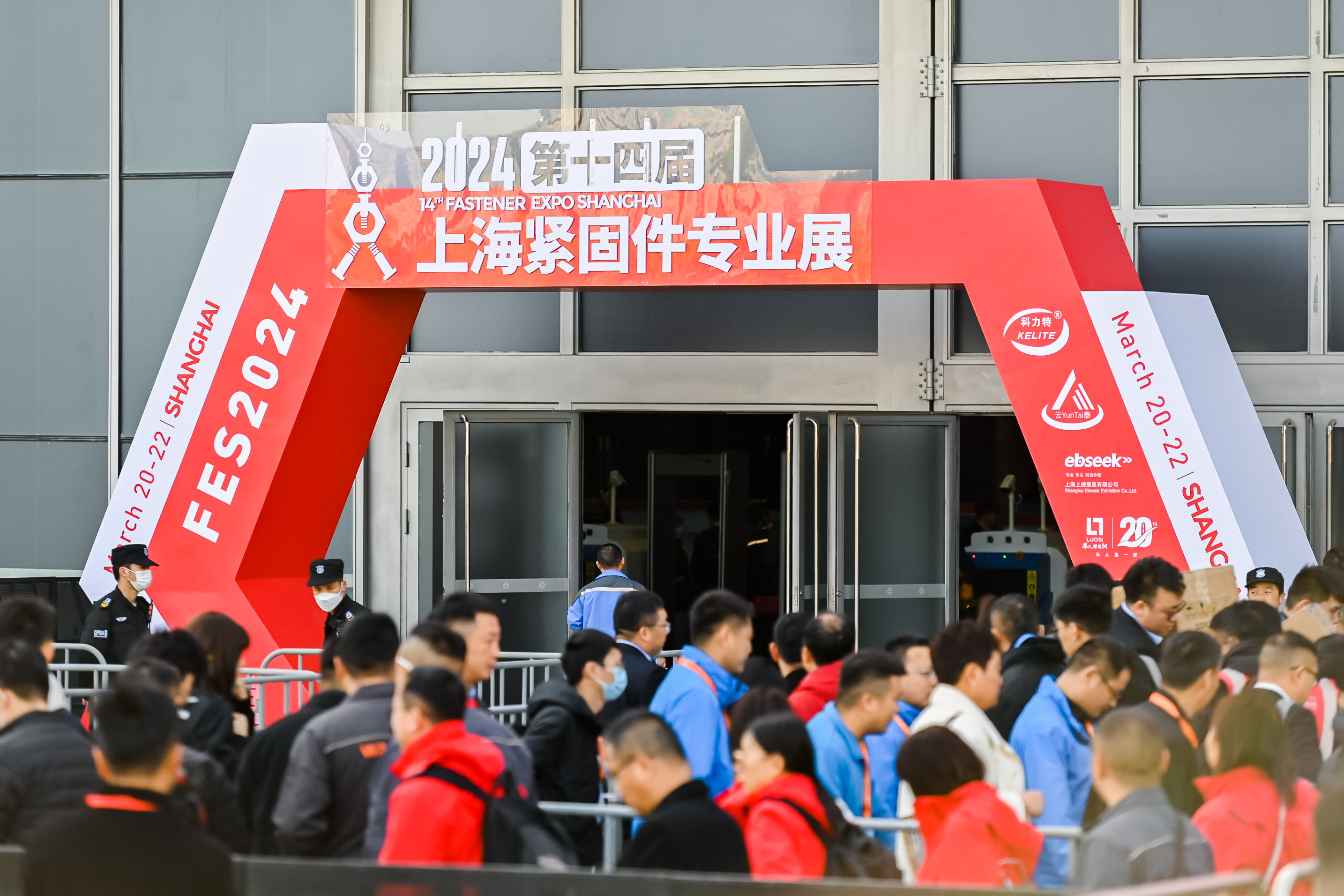

随着我国风电产业迈向深度提质阶段,大容量机组、海上风电与智能化运维正成为行业发展的主线。相比装机规模的高速增长,如何在 20-25 年的设计寿命中让风机“转得稳、站得久、不停机”,正逐渐成为全行业更为重视的核心指标。2026 第十六届上海紧固件专业展(Fastener Expo Shanghai 2026)将在明年 6/ 24–26 于国家会展中心(上海)举行,将首次把“风电紧固件”设为重点技术主题,围绕海上腐蚀防护、重载疲劳设计、大型螺栓群可靠性、预紧质量监控与全生命周期管理等方向开展展示与技术交流,推动风电基础连接件从“隐性环节”走向“行业焦点”。

风电机组服役周期长、载荷复杂、环境严苛,而紧固件则是其中最容易被忽视、却影响最大的基础件。塔筒法兰、叶片根部、偏航与变桨系统、主轴承座等关键部位的螺栓,承担着高频振动、循环应力、瞬态冲击、温差变化及湿热腐蚀等多重工况。行业运维数据表明,紧固件相关故障占结构类问题的 15%–20%,其中海上风电比例更高。一个螺栓的松动、应力衰减、腐蚀或疲劳裂纹,都可能造成机组频繁停机甚至重大故障,其代价不仅是维修费用,更包括巨额的发电损失。随着机组容量提升到 10MW、12MW 乃至更大,螺栓承受的结构载荷持续攀升,“紧固件能否撑住全寿命周期”已成为影响风电度电成本(LCOE)的关键。

风电紧固件的全生命周期管理并非单点优化,而是一整套系统工程,涵盖材料控制、制造一致性、装配预紧、服役监测与维护策略。在材料端,钢材纯净度、微观组织稳定性与热处理均匀性影响疲劳极限;在制造端,螺纹滚压、摩擦因子控制、电镀质量、尺寸精度决定初装预紧力的可控性;在装配端,扭矩一致性、张力衰减规律、摩擦系数波动都会影响连接可靠性;在服役阶段,微动腐蚀、海盐侵蚀、湿热循环、异常载荷工况,都可能让螺栓寿命远低于理论值。行业长期监测数据显示,在未进行有效复检的情况下,叶根螺栓预紧力可能在两年内下降 15%–30%,这会导致疲劳寿命大幅缩短。塔筒法兰连接在台风和极端偏航工况下,螺栓群载荷分布的不均匀性也可能不断放大,最终影响机组整体刚性。正因如此,国内整机厂、塔筒厂与叶片制造商正在加速推动数字化与智能化监测,将紧固件纳入长期运行健康评估体系。

在这一发展方向上,中国供应链正在形成更加成熟的技术路径。浙江迪特高强度螺栓有限公司与航特五金(浙江)股份有限公司的实践体现了行业的整体趋势。迪特通过强化材料端纯净度与自动化热处理一致性,并在塔筒法兰与叶根螺栓上开展重载疲劳测试,使部分产品在复杂载荷谱下的循环寿命有明显提升;航特则在可追溯体系与状态监测上更进一步,通过采集服役端数据,建立适用于不同环境的螺栓疲劳衰减模型,并探索实时预紧监测装置,为整机运行提供数据化支持。两家企业的案例虽然简短,却代表了中国紧固件企业向“高可靠性、强一致性、可监测化”的方向持续迈进,也说明风电紧固件正从传统的标准件转向安全关键件,其技术含量与设计深度不断增加。

从行业层面来看,全生命周期管理能力已经成为风电场投资方评估供应链实力的重要指标。大型海上风场的可利用率,每提升 1 个百分点就意味着大量发电收益,而可靠的紧固件与标准化的维护体系,正是实现高可利用率的重要基础。当前,国内多个省份在新建海上风电项目中已将“关键紧固件全生命周期管理要求”纳入设计与运维规范,这标志着我国风电工程建设正在进入更加注重基础可靠性的阶段。随着行业迈向更深层次的数字化、智能化与精细化管理,紧固件的健康监测、远程诊断、周期评估与预警系统也将陆续落地。未来,风电紧固件的管理将不仅是制造问题,更是数据问题、系统问题与工程稳定性问题。

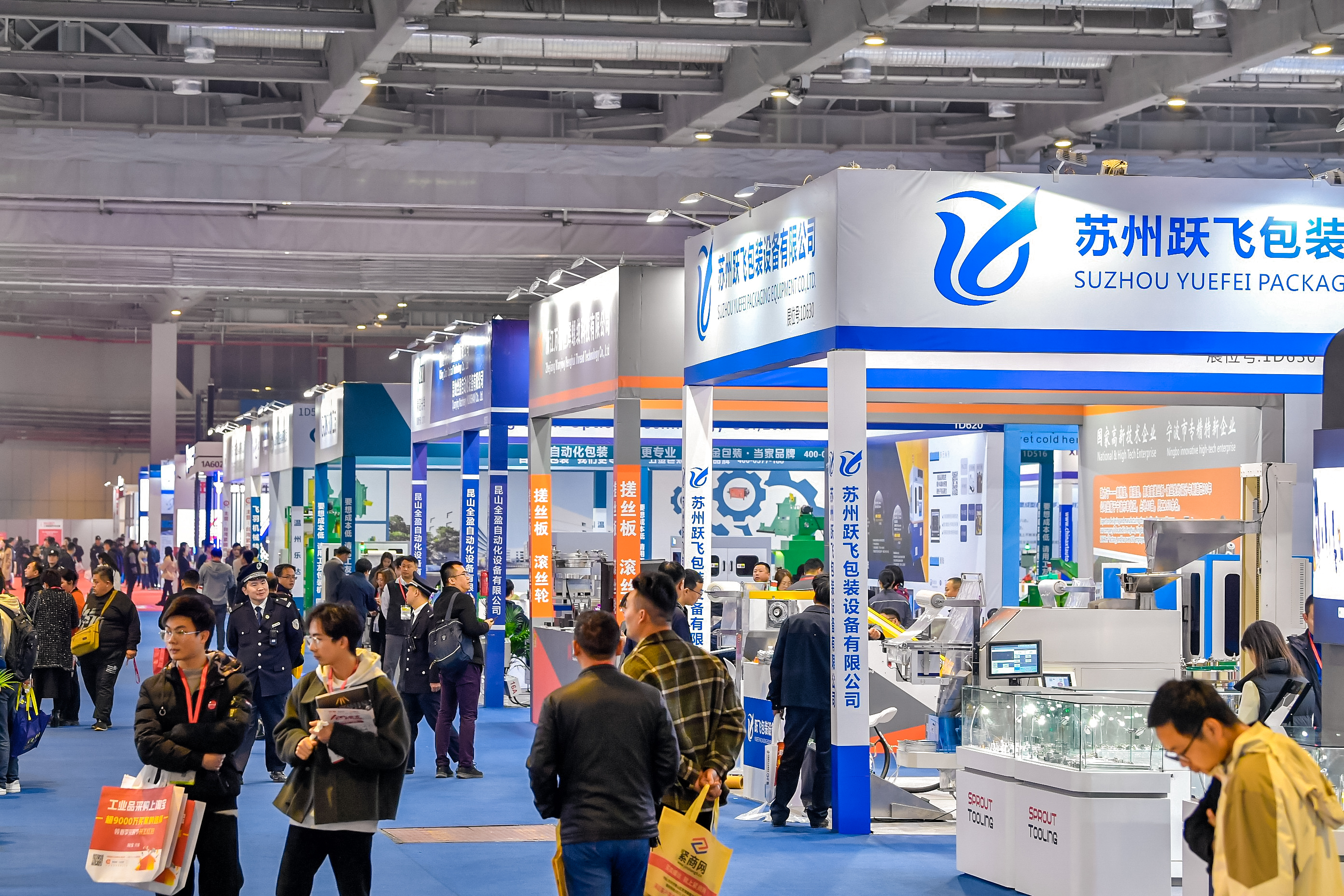

Fastener Expo Shanghai 2026 的举办,将为整个产业链提供一次系统交流的机会。无论是整机厂工程师、塔筒与叶片制造商,还是紧固件供应商、检测机构与运维企业,都将在展会上看到“风电紧固件全生命周期管理”这一主题的完整技术图谱。随着我国风电装机持续增长、海上风电成本持续下降,高可靠性紧固件将成为推动行业高质量发展不可或缺的底层支撑。

第十六届上海紧固件专业展

2026 Fastener Expo Shanghai

时间:2026年6月24-26日

地点:国家会展中心(上海)

规模:70,000㎡展览面积,1,400+家展商,25,000+观众

数据来源:

1.《2023 中国风电运维趋势报告》

2.《全球风电度电成本变动研究 2024》

3.上海电力大学风能技术中心《2024 海上风电工程建设质量调研报告》

媒体联系

联系人:胡幸寅 Goblic Hu

手机号:13816310340

地址:上海市静安区南京西路580号仲益大厦3119室

请先 登录后发表评论 ~