轨道交通轻量化驱动下紧固件技术的进阶之路

近年来,中国轨道交通建设持续提速,地铁与城际铁路的快速发展带动了车辆制造业的全面升级。随着行业从“规模扩张”迈向“质量提升”,轻量化、智能化与安全性正成为车辆设计的核心方向。其中,作为关键基础件的紧固件,正在成为支撑轨道交通装备性能与安全的关键环节,其技术创新程度在一定程度上决定了整车制造的现代化水平。

轨道交通车辆长期处于高震动、强冲击和复杂气候环境中运行,对紧固件的抗疲劳、耐腐蚀、抗松动和连接强度提出了极高要求。传统钢制紧固件虽然强度高,但重量大、耐蚀性差,与铝合金、复合材料等轻质车体材料的匹配度有限,容易产生电化学腐蚀及热膨胀差异问题。随着轻量化车体在全国各地地铁项目中广泛应用,紧固件行业正经历从“高强度钢”向“高性能轻质合金”的技术演进。

业内专家指出,轨道交通轻量化的关键不只是材料减重,更是系统优化。紧固件在满足结构强度的同时,需要兼顾热膨胀匹配、装配精度和耐久性。近年来,多家企业通过采用高强度不锈钢、钛合金、铝镁合金及复合镀层技术,有效实现了“降重不降强”的目标。据行业数据统计,目前轨道交通车辆中轻质紧固件的应用比例已超过45%,预计未来五年仍将保持10%以上的增长。

与此同时,轨道交通行业对紧固系统的可靠性提出了更高要求。随着列车速度的提升和运行频率的增加,螺纹松动、疲劳断裂等问题成为安全管理的重点。为应对这一挑战,国内紧固件企业正在加速推进防松设计与装配技术的升级。例如,通过优化螺纹角度结构、增加锁紧槽设计或应用耐振复合垫圈,可使紧固件在长时间高频振动环境下的松动率显著降低。此外,部分企业还引入智能拧紧控制系统,实现装配过程的力矩监测与数据追踪,为车辆运行安全提供可量化保障。

在轨道交通制造体系中,紧固件正从“被动连接件”向“主动安全部件”转变。这一趋势的出现,不仅推动了材料与工艺的迭代,也促使产业链协同更加紧密。越来越多的紧固件生产企业与整车厂、系统集成商开展联合研发,在车辆设计初期即参与连接方案验证,围绕“防松结构优化”“电位差控制”“可维护性提升”等核心议题展开实验验证。这种协同创新模式,使紧固件不再是标准件,而成为与车体性能深度绑定的功能性组件。

在行业创新实践中,一批具有代表性的企业正脱颖而出。奥展实业股份有限公司在轨道交通领域深耕多年,通过采用高韧性合金钢与表面纳米镀层工艺,成功降低紧固件自重并提升防腐性能,其产品已在地铁门系统及底架结构中实现批量应用。靖江市恒丰铆钉制造有限公司则专注于耐振动高强度连接件的研发,通过改进螺纹几何参数和预紧力控制工艺,显著提高了螺栓的疲劳寿命与稳定性。这些企业的探索,正代表着轨道交通紧固件技术发展的主流方向。

从宏观层面看,轨道交通轻量化不仅是材料革新,更是产业结构升级的催化剂。高性能紧固件的需求增长,带动了上游特种线材、合金材料及表面处理行业的协同创新,也推动了检测与装配设备的智能化发展。随着轨道交通装备制造逐步走向国产化、高端化,中国紧固件行业正由“生产配套”转向“系统解决方案提供”。

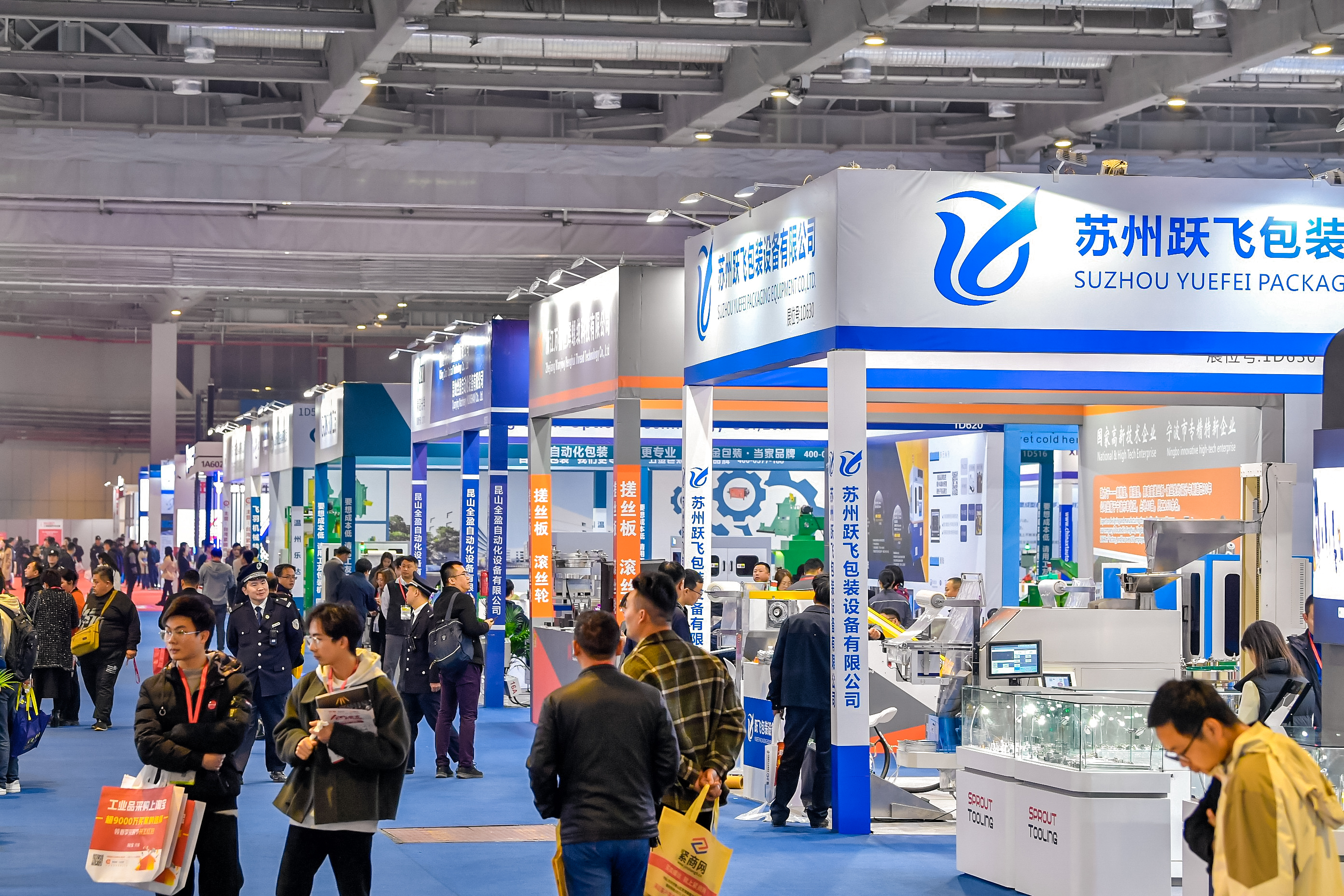

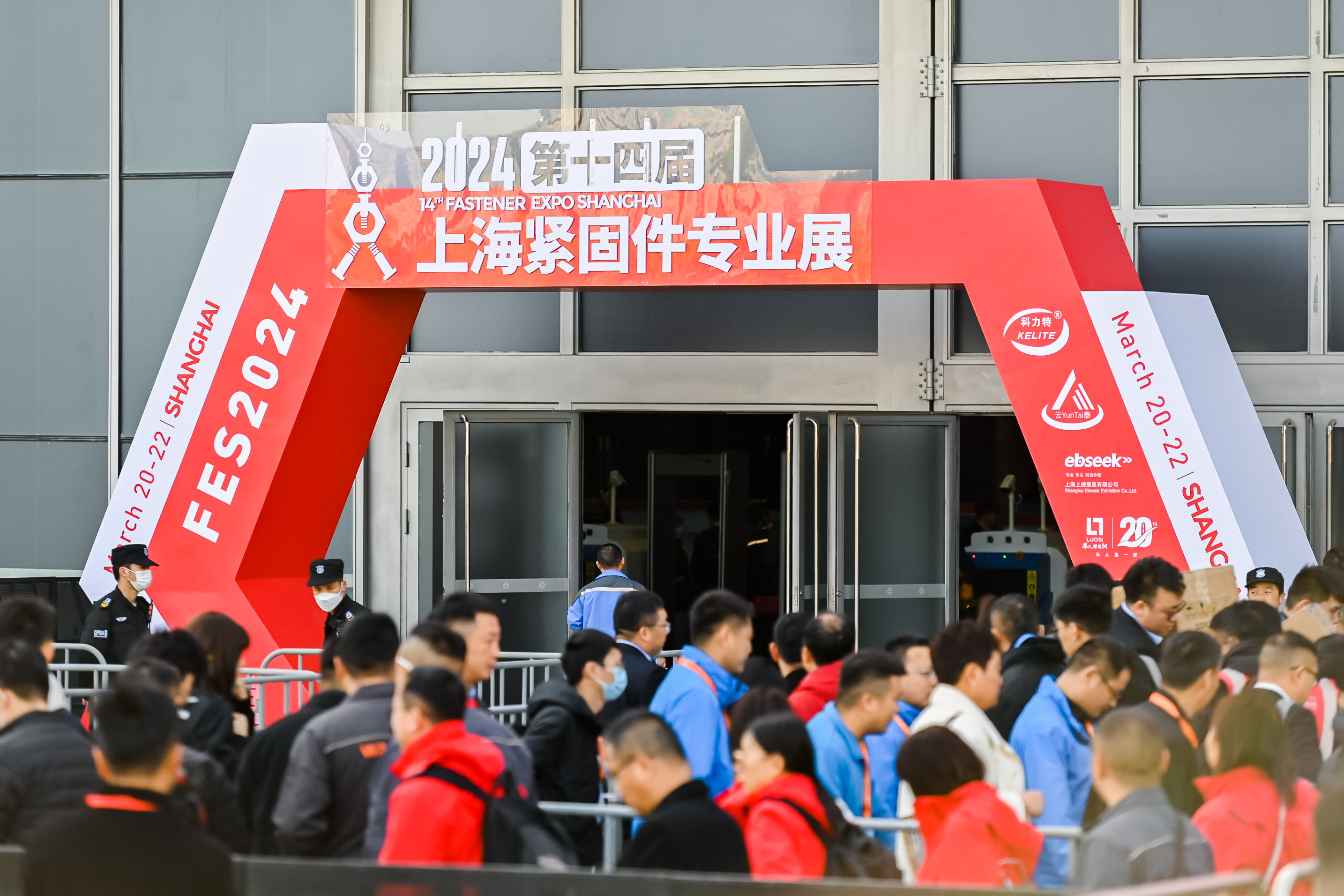

在这一产业升级的关键阶段,行业展会正成为技术创新与供需协同的重要平台。作为全球紧固件领域的标杆盛会,2026年上海紧固件专业展 Fastener Expo Shanghai 2026 将继续聚焦轨道交通、风电、新能源汽车等高端制造领域,围绕“轻量化连接系统、防松解决方案与智能装配技术”三大方向,全面展示紧固件行业的最新成果与技术趋势。展会期间将汇聚来自全球的轨道车辆主机厂、紧固件制造商、材料供应商及系统集成商,通过实物展示、技术演示与主题论坛的多维互动,深入探讨轻量化与智能制造背景下的连接技术革新。

可以预见,随着轨道交通行业对安全性与节能性的要求不断提高,紧固件将不再只是机械连接件,而是贯穿车辆全生命周期的安全与性能保障单元。紧固件行业的每一次技术进步,都将成为轨道交通高质量发展的重要支撑。

现在,越来越多的中国紧固件企业正与轨道交通整机厂、结构件制造商及材料技术公司展开深度协作,共同探索高性能连接件在复杂工况下的应用标准与验证体系。对于紧固件制造商而言,这不仅意味着产品形态的升级,更代表着从“零部件供应商”向“系统解决方案提供者”的转变,只有实现跨界融合与技术突破的企业,将引领轨道交通装备制造向更高水平迈进。

数据来源:

1.中国机械通用零部件工业协会紧固件分会

2.中经产业信息研究网

3.国家铁路局

4.《紧固件》季刊

媒体联系

联系人:胡幸寅 Goblic Hu

手机号:13816310340

地址:上海市静安区南京西路580号仲益大厦3119室

请先 登录后发表评论 ~