机械臂装配自动化推动紧固件设计革新

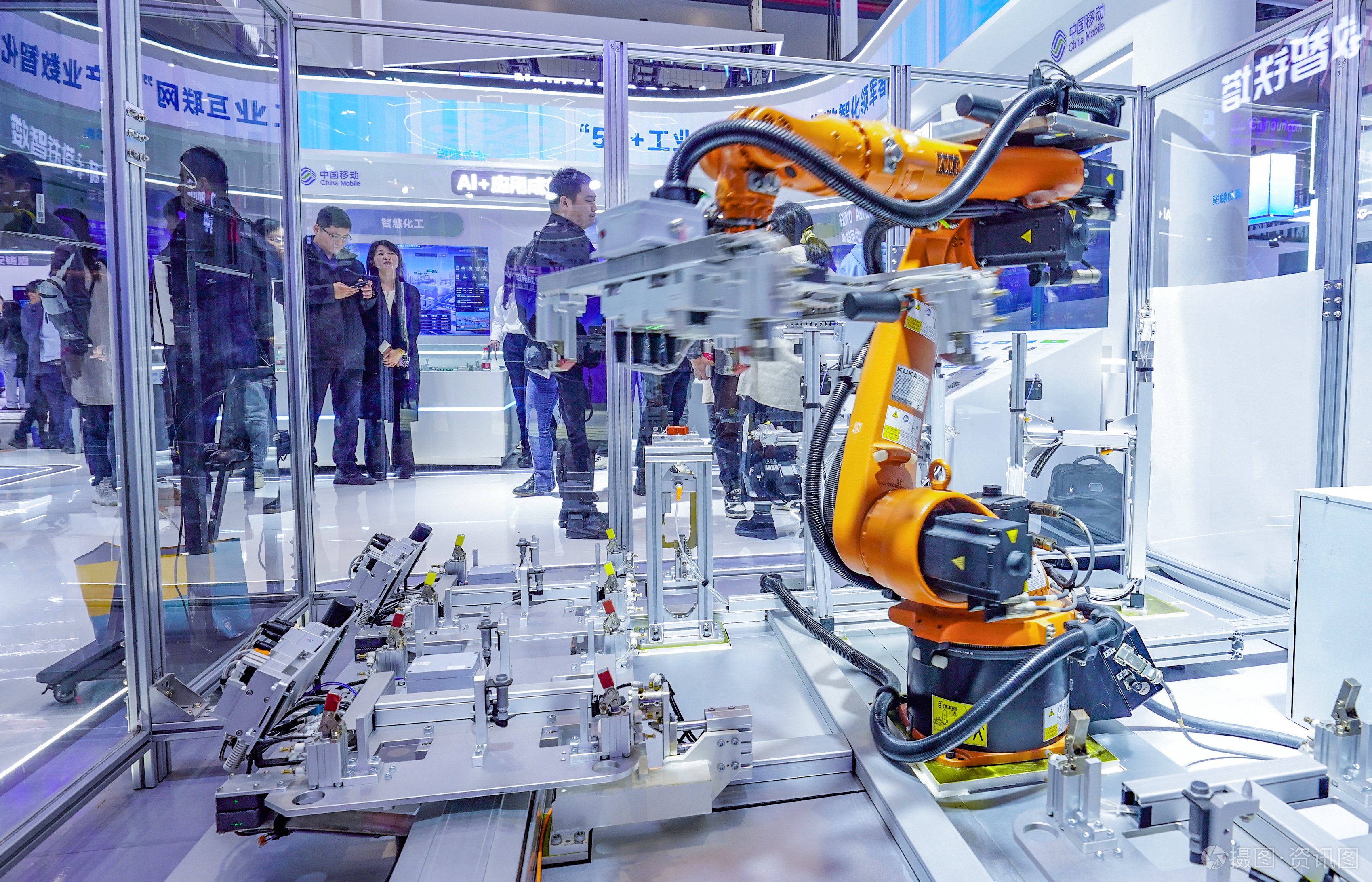

在工业制造加速迈向智能化的当下,机械臂正成为全球自动化生产线的中坚力量。根据国际市场研究机构的预测,全球机器人臂市场将从2025年起保持高速增长,到2034年预计规模将达到约555.44亿美元。特别是在装配、物料搬运、点胶、螺纹插入与索件安装等细分领域,机械臂的广泛应用正推动一场深刻的产业革新。而这场革新的背后,紧固件行业正经历着一场从设计理念到生产体系的结构性升级。

机械臂系统的普及带来了装配工艺的高度标准化与连续化,对紧固件的设计、精度和材料性能提出了前所未有的要求。传统螺栓螺母系统在人工装配条件下可容忍的微小误差,在自动上料、快速定位、机械拧紧的场景中将被无限放大,成为影响自动化效率的关键瓶颈。螺纹精度、扭矩一致性、防卡滞性能以及表面防摩擦处理等环节,都直接决定着生产线的稳定性与智能化程度。

在此背景下,紧固件行业正在经历从“被动适配”到“主动协同”的转变。越来越多的制造企业在设计初期就开始与机械臂厂商进行参数共建,围绕“可自动识别”“可精密上料”“可力矩反馈”等功能进行同步开发,这种“设计-制造-应用一体化”的协同模式,正成为新一代紧固件产业的核心竞争力。近年来,中国紧固件行业在工业自动化浪潮中展现出强劲的成长动力。根据业内公开数据,2023年我国紧固件产业规模已由2019年的约1,427亿元增长至1,513亿元,预计2025年将达到约1,675亿元。而在高端制造与自动化需求驱动下,面向机器人装配与智能生产的“高精密紧固件”正成为增长最快的细分市场之一。

值得注意的是,这一增长不仅来源于需求端的扩大,更源于供给侧的结构性升级。过去,中国紧固件企业以中低端通用件为主,市场集中度不高。但随着自动化装配、智能拧紧、传感识别等新工艺普及,企业竞争正从“产能”转向“精度”“一致性”和“系统兼容性”。

可以说,中国紧固件行业正逐步从“低成本制造”走向“智能制造解决方案”的价值链高端。

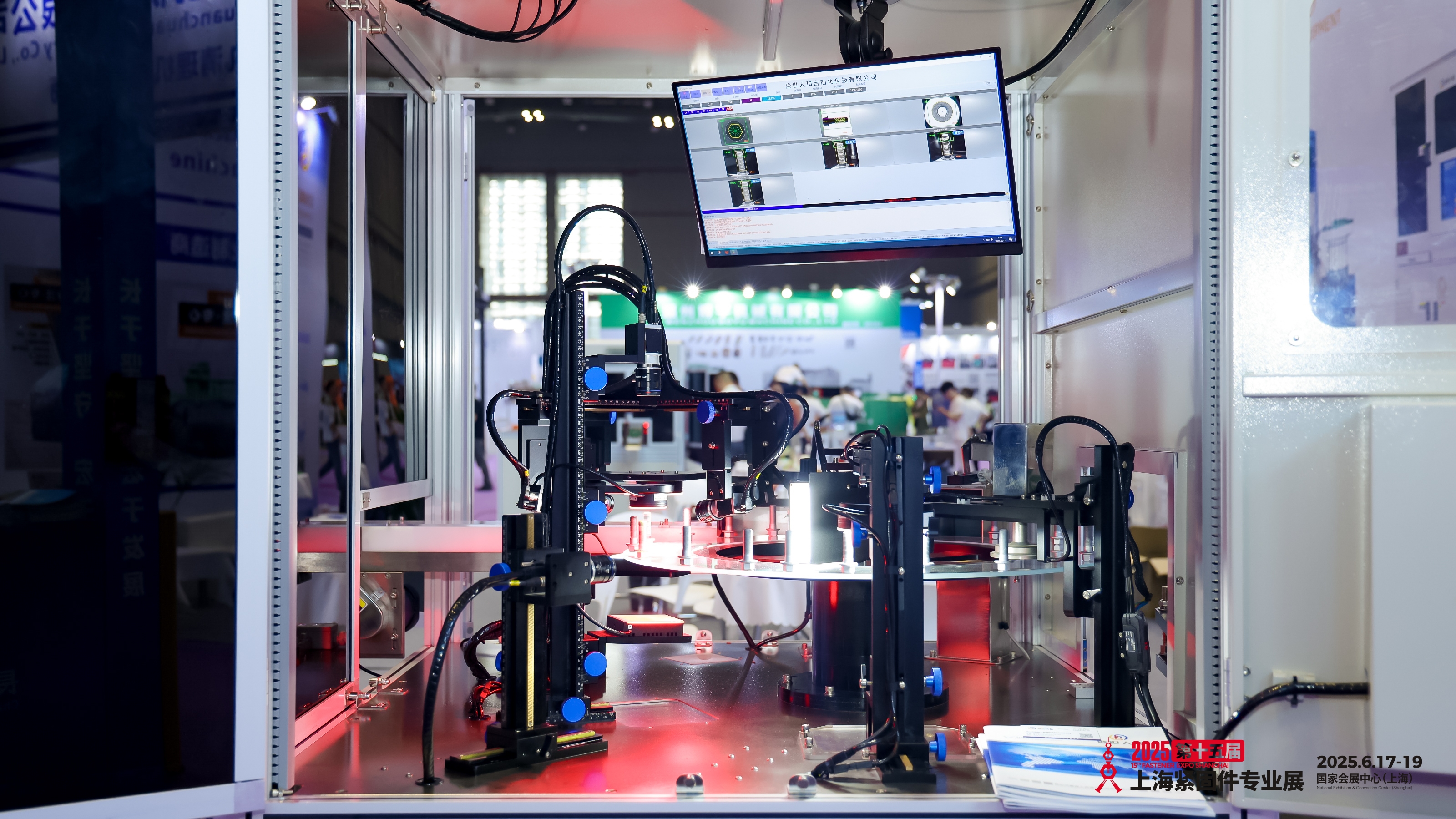

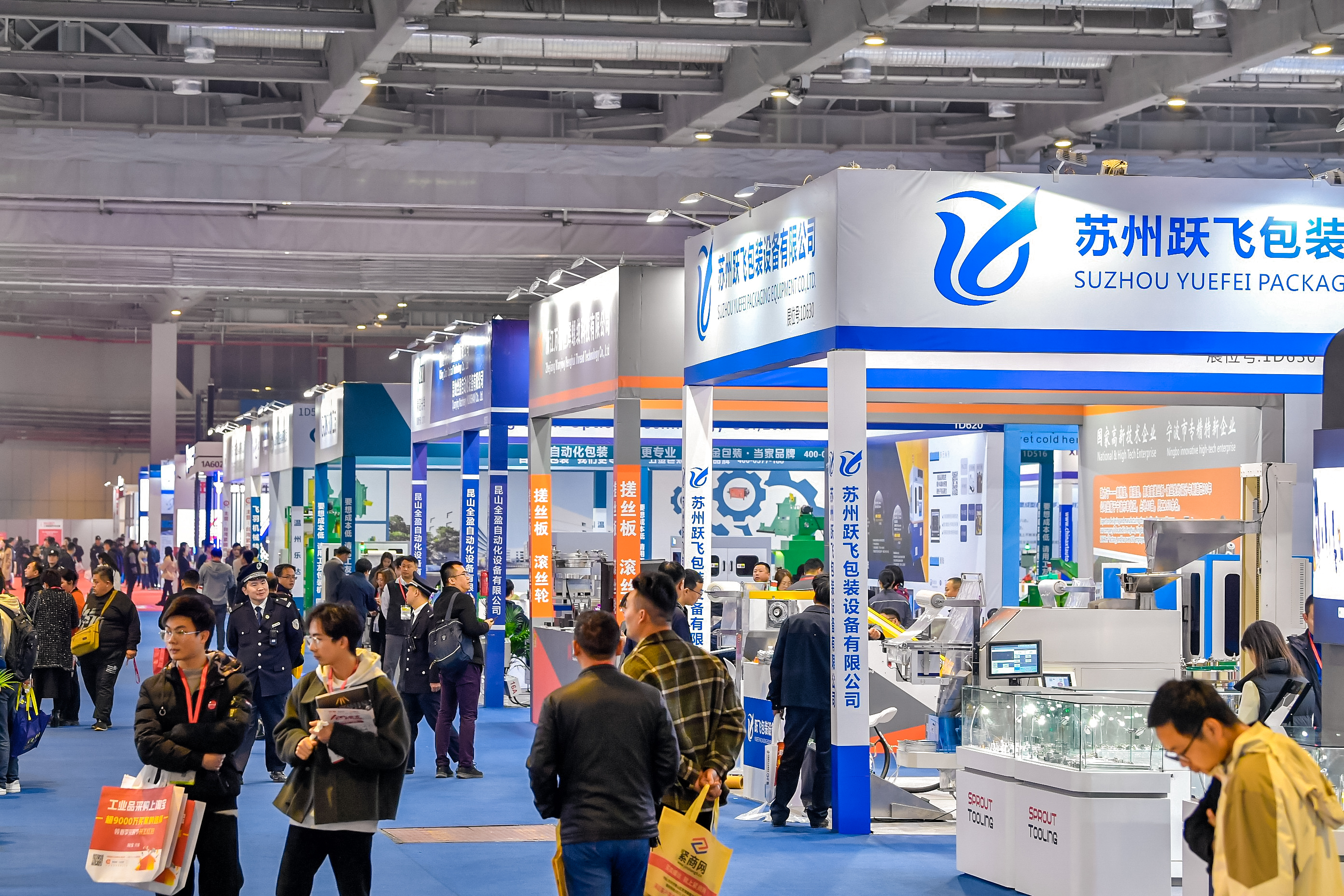

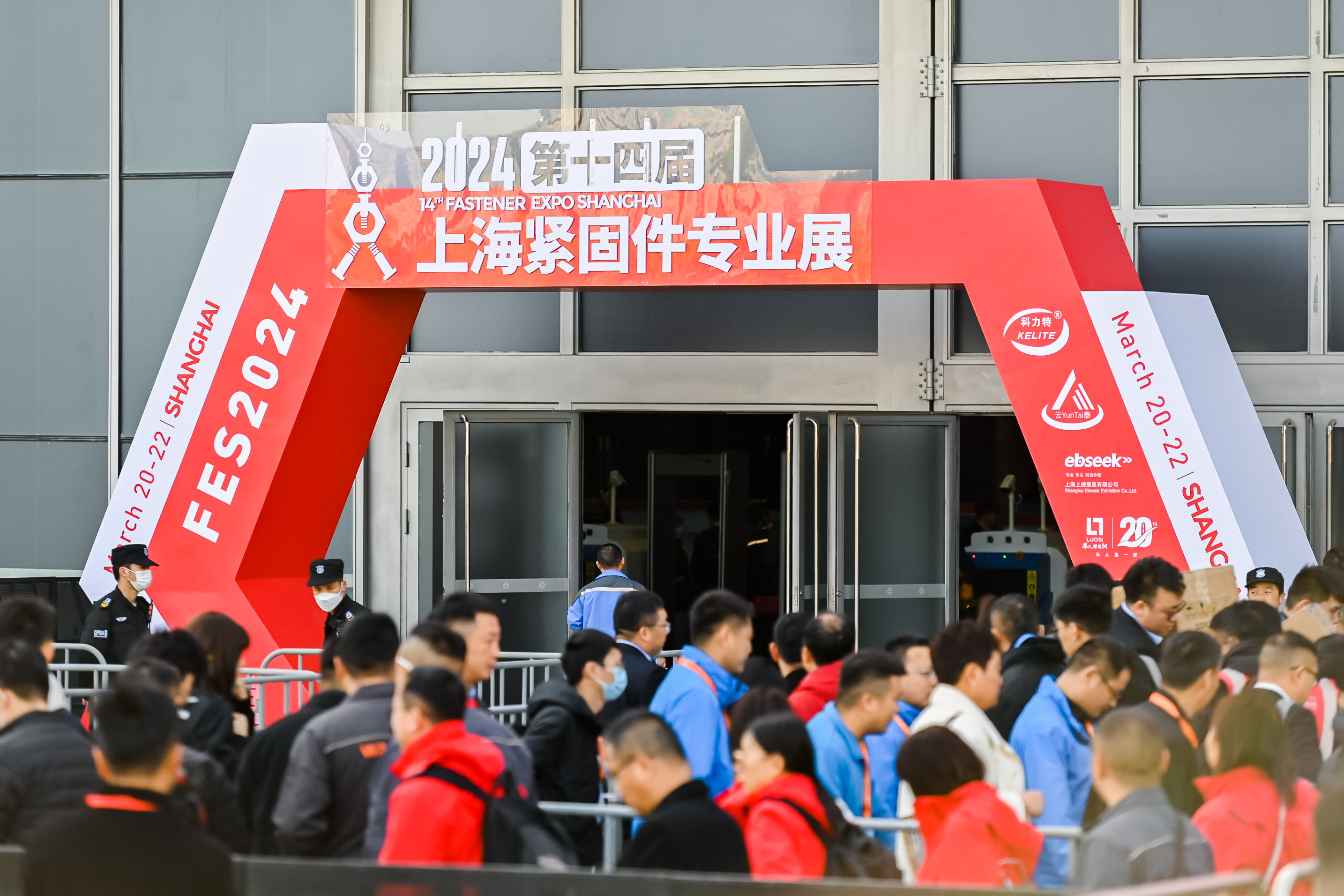

这一趋势也在行业展会上得到充分体现。作为全球紧固件领域的标杆盛会,2026年上海紧固件专业展Fastener Expo Shanghai 2026将以智能制造与自动化连接为主题,聚焦机械臂装配、自动锁付系统、高精度紧固件等创新应用,打造覆盖“机器人 × 紧固件”的产业交流与合作平台。展会现场计划引入智能装配体验区和自动化产线联动展示,集结机器人厂商、末端执行器供应商及紧固件制造企业,共同呈现未来智能制造的连接新格局。

在众多代表性企业中,嘉兴建盛五金科技股份有限公司和上海罗维特铆钉制造有限公司正成为这一领域的典型样本。前者专注于高性能弹簧机械及自动化配套设备的研发,通过智能化设计和工艺优化,显著提升了弹簧在生产线上的加工效率和精准度;后者则围绕自动化铆接系统构建产品体系,为新能源汽车与轨道交通行业提供一体化解决方案。两者的创新实践,折射出中国紧固件企业从单一零部件供应向“智能连接方案提供商”的转型方向。

可以预见,随着机器人装配线普及率的持续提升,紧固件将不再只是被动的机械连接件,而是成为智能生产链中至关重要的“感知单元”。机械臂对拧紧精度、载荷一致性和智能识别的需求,正倒逼紧固件制造企业在生产工艺、检测技术及数字化管理方面持续升级。从材质改性、螺纹精度控制到拧紧力矩智能识别接口的开发,紧固件的角色正被重新定义。

越来越多的中国企业开始尝试与机器人制造商、末端执行器(End Effector)供应商共同研发行业应用标准,推动自动化装配体系的协同发展。未来的紧固件不再只是机械部件,而是数据化制造体系中的“信息节点”。这意味着紧固件企业需要同时具备机械加工与智能算法的双重能力,才能在新一轮工业变革中占据主动。

数据来源:

1.中国机械通用零部件工业协会

2.Precedence Research

3.智研咨询

媒体联系

联系人:胡幸寅 Goblic Hu

手机号:13816310340

地址:上海市静安区南京西路580号仲益大厦3119室

请先 登录后发表评论 ~