哪种表面处理更适合你的紧固件?行业进入“按需工艺”时代

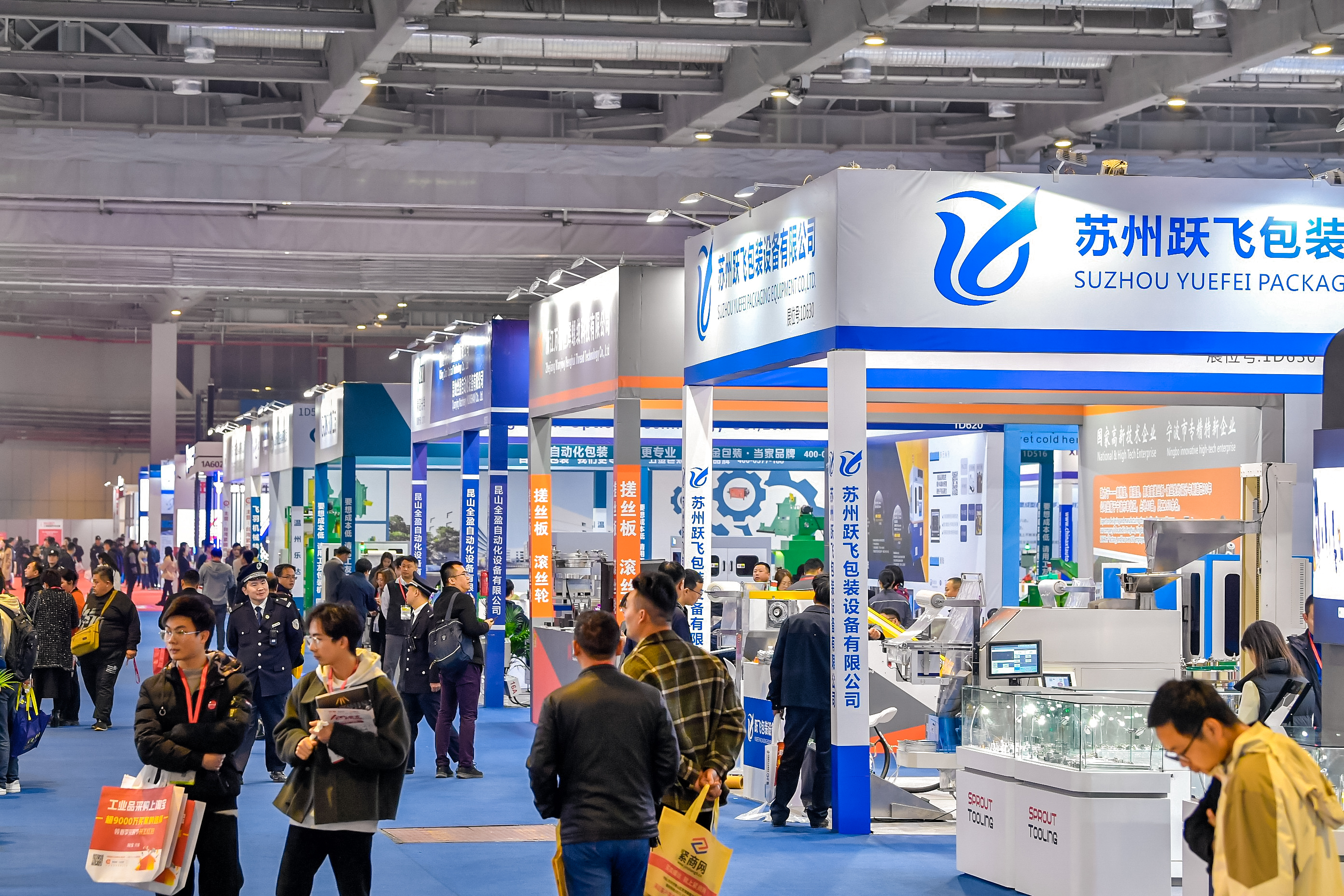

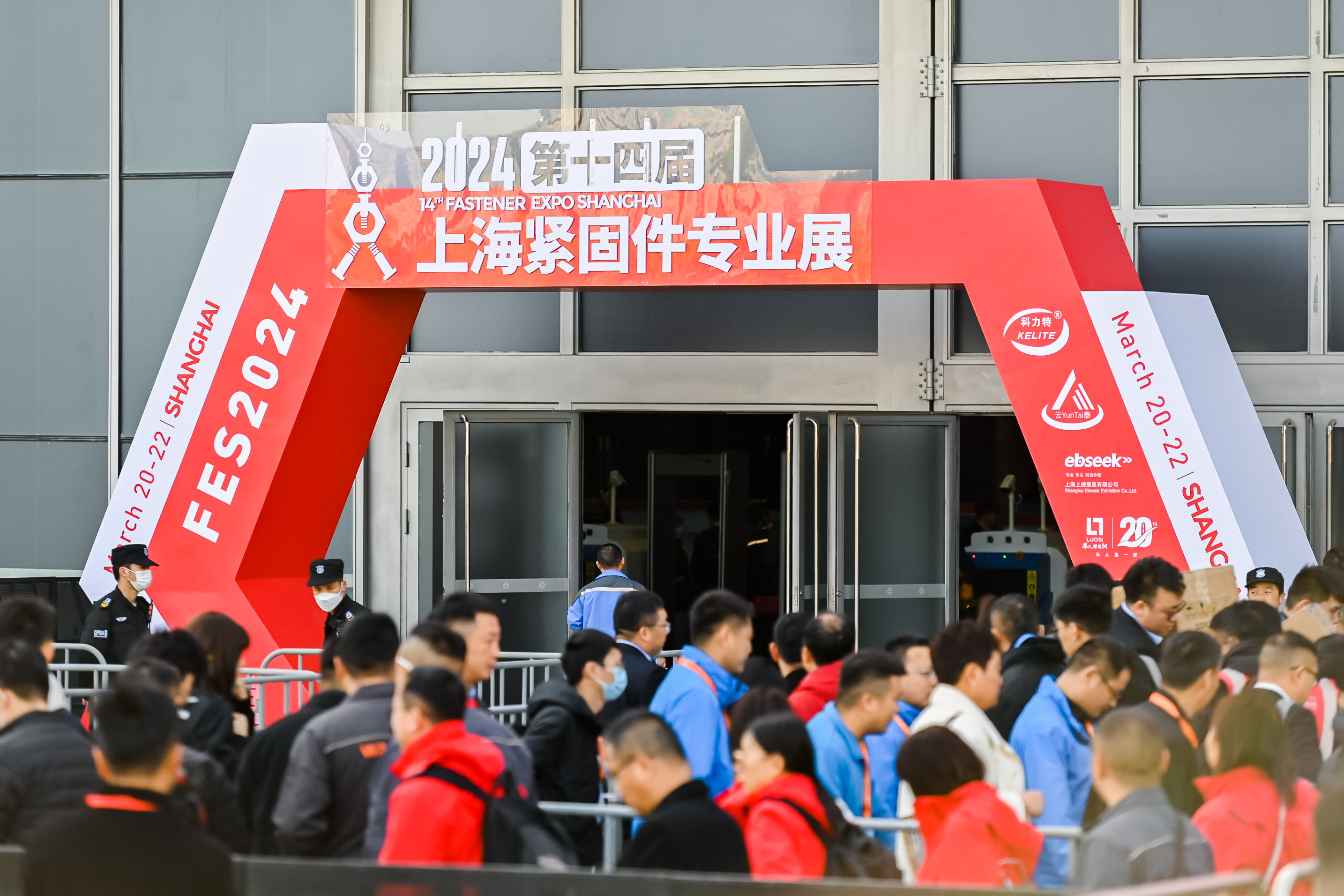

在紧固件制造与应用的全链条中,表面处理从来不是“可有可无”的附加工序,而是直接决定产品可靠性和寿命的重要环节。面对越来越多样化的使用环境与更严格的质量要求,单一的“默认电镀”时代已过去,行业正在步入“按需选型、工艺复合、数字可追溯”的新阶段。为推动这一趋势的落地与交流,2026年第十六届上海紧固件专业展(Fastener Expo Shanghai 2026)将于明年6/24-26在国家会展中心(上海)举办,专设“表面处理技术专题”,汇聚电镀、热浸、机械镀及新型复合涂层的技术与案例,帮助企业直面“哪种处理更适合我的紧固件”这一核心问题。

从工艺本质与应用分布来看,电镀、热浸(热浸镀锌)和机械镀各有优劣。电镀工艺成熟、成本可控、外观佳,适合对装饰性、尺寸控制要求高的中低负载应用,但在长周期、海洋或高湿环境中的耐蚀性不及热浸镀或高性能合金涂层;而热浸镀通过熔融锌与钢基体形成铸锌-铁合金层,涂层厚且覆盖全面,适用于户外、桥梁、输电塔等长寿命结构件,但高温工艺对某些高强度螺栓的基体性能与配合精度带来挑战;机械镀则以低温、撞击沉积的方式附着金属层,对避免氢脆风险有天然优势,尤其适合形状复杂、小件与高强度要求的紧固件,但其长期耐腐蚀性在某些苛刻工况下仍需与复合涂层配合使用。以上工艺特点的权衡,是工程师在具体项目中做出选择的第一步。

在实际工程应用中,选择表面处理必须考虑使用环境、零件形状、强度等级与维护周期等多重因素。举例来说,海上风电或沿海桥梁的紧固件更倾向于采用热浸或厚层复合保护以保证数十年寿命;新能源汽车底盘中对重量与配合精度敏感的细小紧固件,则常用机械镀或高性能电镀(如锌-镍),并辅以有机封闭层以提高耐蚀性与装配可靠度。学界与行业的最新研究也表明,锌-镍合金电镀在盐雾与热循环试验中显示出优于普通锌镀的耐蚀性能,是汽车行业逐步采纳的高性能电镀路径之一。

表面处理的另一个核心问题是“氢脆风险”。高强度螺栓在某些电镀或酸洗工艺中可能吸氢,导致延迟断裂——这一风险在最近的材料与工艺综述中被反复强调。为此,行业已通过两条路径控制风险:一是采用低氢或无氢的表面工艺(如机械镀或改良电镀配方);二是增加应力释放处理(退火或脱氢工艺)与严格的检验流程。ISO 4042 等国际标准也对电镀快件的氢脆风险提出了明确的控制建议,成为供应链认证与验收的重要依据。

在企业层面,产业链协同与工艺追溯正成为表面处理选型与质量保障的关键。浙江全友标准件股份有限公司在多个户外工程项目中,通过在热浸镀与机械镀之间进行系统评估,结合现场环境模拟试验,最终为不同类别紧固件制定了“分区化”处理方案,并建立了涂层厚度与盐雾小时数的追溯档案;浙江美泉紧固件智造有限公司则在小批量、高规格件上推广机械镀结合有机封闭层的组合,既保证了配合精度,又降低了氢脆与环保治理的成本。这类以客户需求为导向、兼顾性能与可持续性的策略,已被越来越多制造商视为最佳实践。

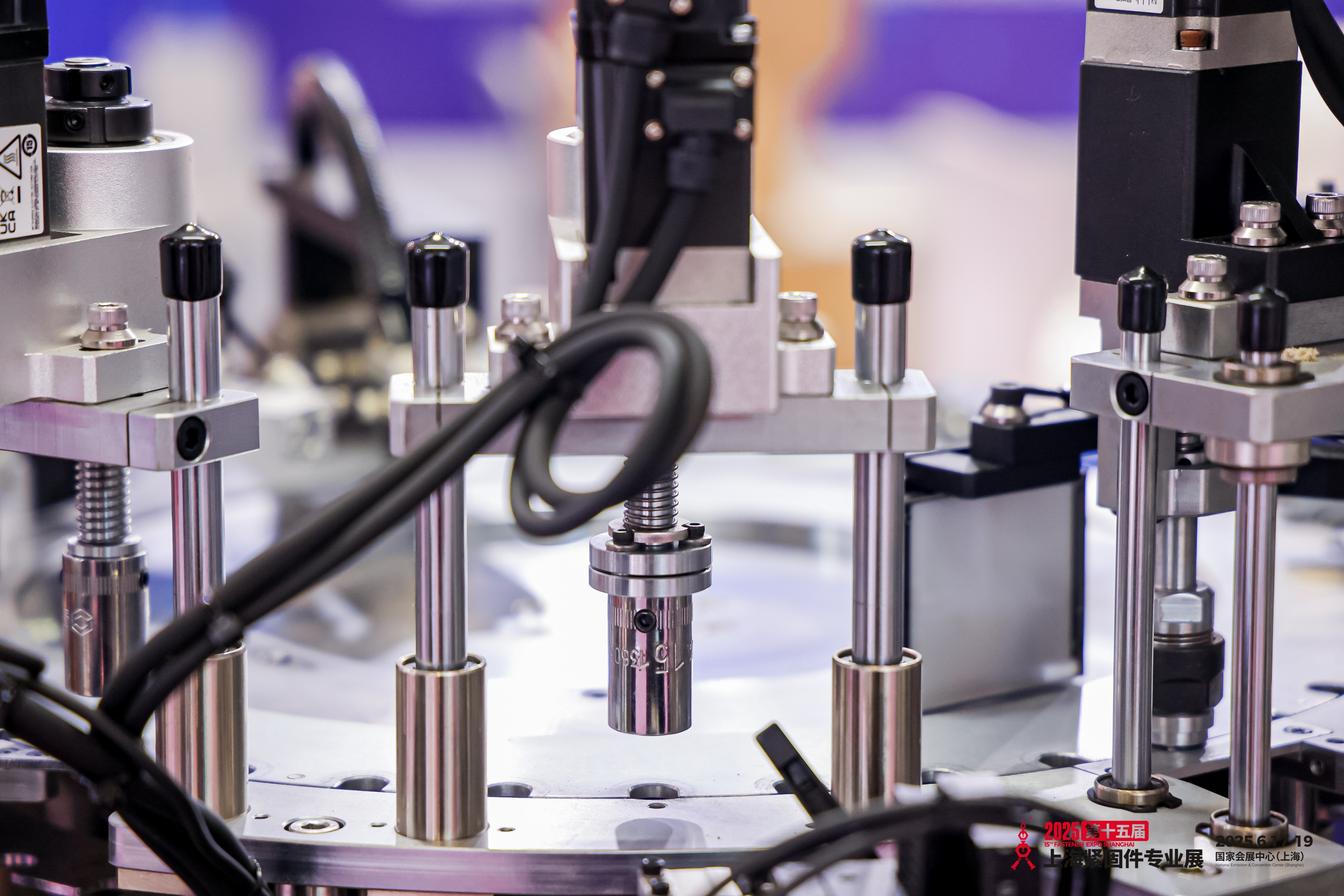

技术创新仍在继续:纳米结构锌-镍涂层、陶瓷-金属复合膜、以及更智能的在线检测系统,正推动表面工程从“手工经验”走向“数据驱动”。展会现场将展示包括涂层厚度在线检测、视觉缺陷识别与镀液状态云监测在内的一体化解决方案,帮助工厂实现过程可视化与质量可追溯。对于下游买家而言,这意味着在选择供应商时,不再单看报价与交货时间,而要审视其工艺能力、标准合规性与数据透明度。

从成本与寿命的权衡角度看,工程师应以目标寿命与维护策略为基础做决策:如果结构件需在无维护条件下安全服役二十年以上,热浸镀或热浸+封闭的复合体系往往更具经济性;若产品为小型批量或对配合精度要求高,则机械镀或高性能电镀往往能以更低的恰当成本满足需求。无论选择何种工艺,建立“工艺—检测—追溯—反馈”的闭环,才是长期稳定交付的根本保障。

展会这一行业节点的价值,在于把“哪个工艺适合我”这一工程判断,转化为可操作、可验证的技术路径。Fastener Expo Shanghai 2026 将为企业和工程师提供面对面试样、工艺比对与专家论证的机会,推动表面工程从实验室到生产车间的快速迭代。随着表面处理技术的理性选择与工艺治理的持续强化,紧固件行业在高可靠性应用领域的竞争力将获得根本性提升。

数据来源:

1.American Galvanizers Association 关于热浸与机械镀对比资料

2.ISO 4042《紧固件-电镀涂层系统要求》

3.China Fastener Industry Association, 2025中国紧固件表面工程发展报告

4.Fastener + Fixing Magazine, May 2025

媒体联系

联系人:胡幸寅 Goblic Hu

手机号:13816310340

地址:上海市静安区南京西路580号仲益大厦3119室

请先 登录后发表评论 ~